メンテナンス

メンテナンスについて

工場・製造現場のメンテナンスは、機械寿命を延ばし生産性を保つこと、故障を防ぎ事故や不良品を未然に防止する効果があります。

その際にポイントになるのが、メンテナンスの効率化と安全性です。メンテナンスの周期が短いほど、効率化を図らなければ生産性を下げることになり、周期が開くほどメンテナンス作業特有の事故が起こりやすくなります。

メンテナンスに使用する補修材や清掃用具、整備用品を見直すことで、メンテンナンスの効率化と安全性を上げることができるので、それらを活用し安全・安心のメンテナンスを心がけましょう。

発生事例①機械の定期修理中に漏洩した油で滑り、転倒した

機械の定期修理で、ブルーシートの上に段ボールを敷いてオーバーホール作業を行っていた。

事故発生時は機械油の量が多く、段ボールだけでは吸収しきれずにブルーシートの外にも油がこぼれていた。作業員が休憩に入ろうとブルーシート外へ出た際にこぼれた油により転倒。怪我を負ってしまった。

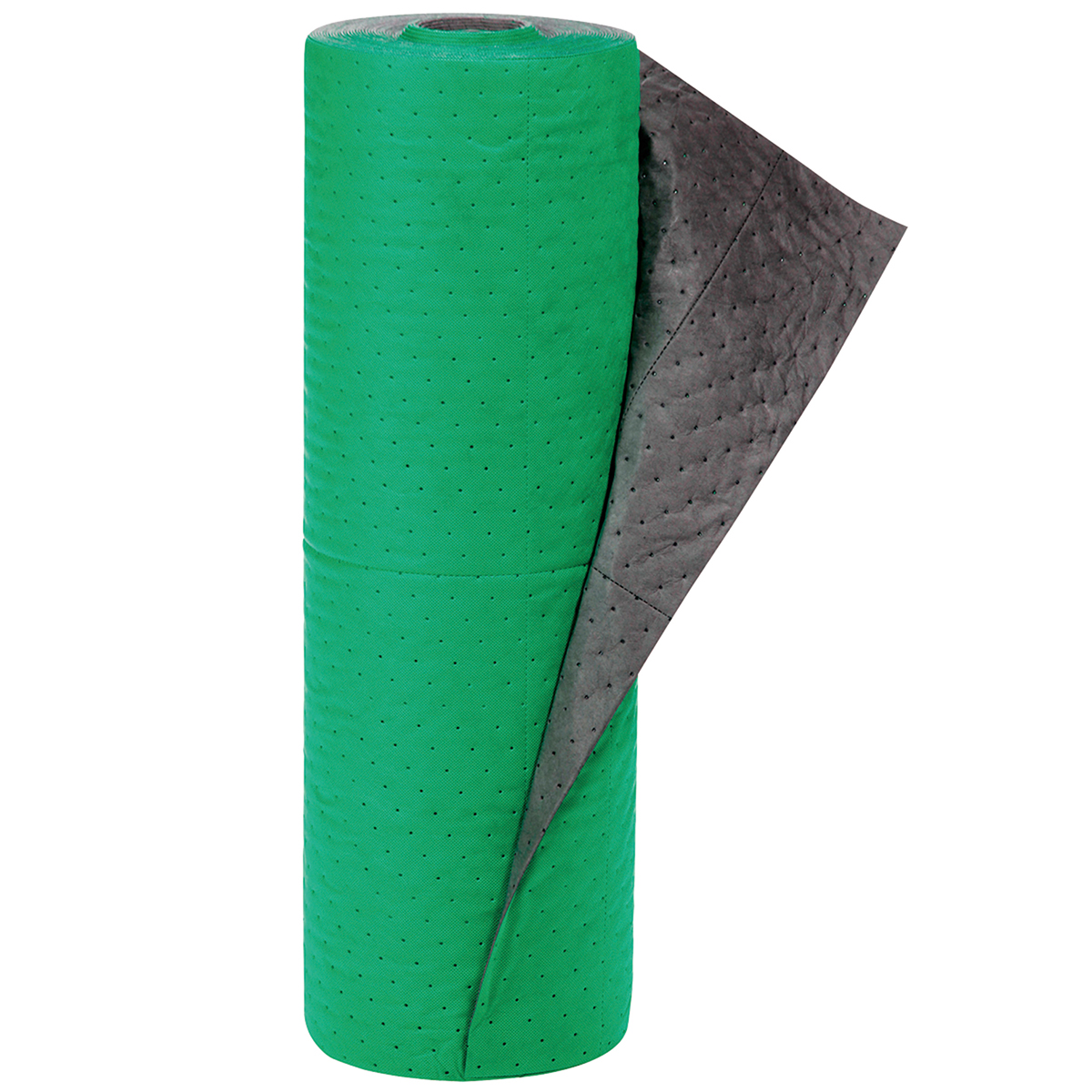

対 策油吸収マットの上で、定期修理作業を行う

機械の定期修理作業やオーバーホール作業では、垂れ落ちる油を受け止めるために段ボールやブルーシートがよく使われますが、周辺の床や地面が油だらけになったり、作業者が油で滑り、転倒する恐れがあります。

油量の多い作業の場合には、吸収力のある油吸収マットの上で定期修理やオーバーホール作業を行って油の拡散を防ぐようにし、また土壌汚染も回避するために油・液体が施設外部に流出しないような対策も一緒に行うようにしましょう。

発生事例①屋外で発電機のメンテナンス後に油が流出、河川を汚染させた

屋外の建設現場に発電機を設置。発電機のメンテナンスの際に、油を送るジョイント部の締め付けがあまく油が漏れだしたが、それに気づかず日をまたいでしまい、翌日出社した社員が、発電機周辺にシミを見つけ土壌汚染が発覚した。

汚染された土壌を除去するために費用がかさんでしまった。

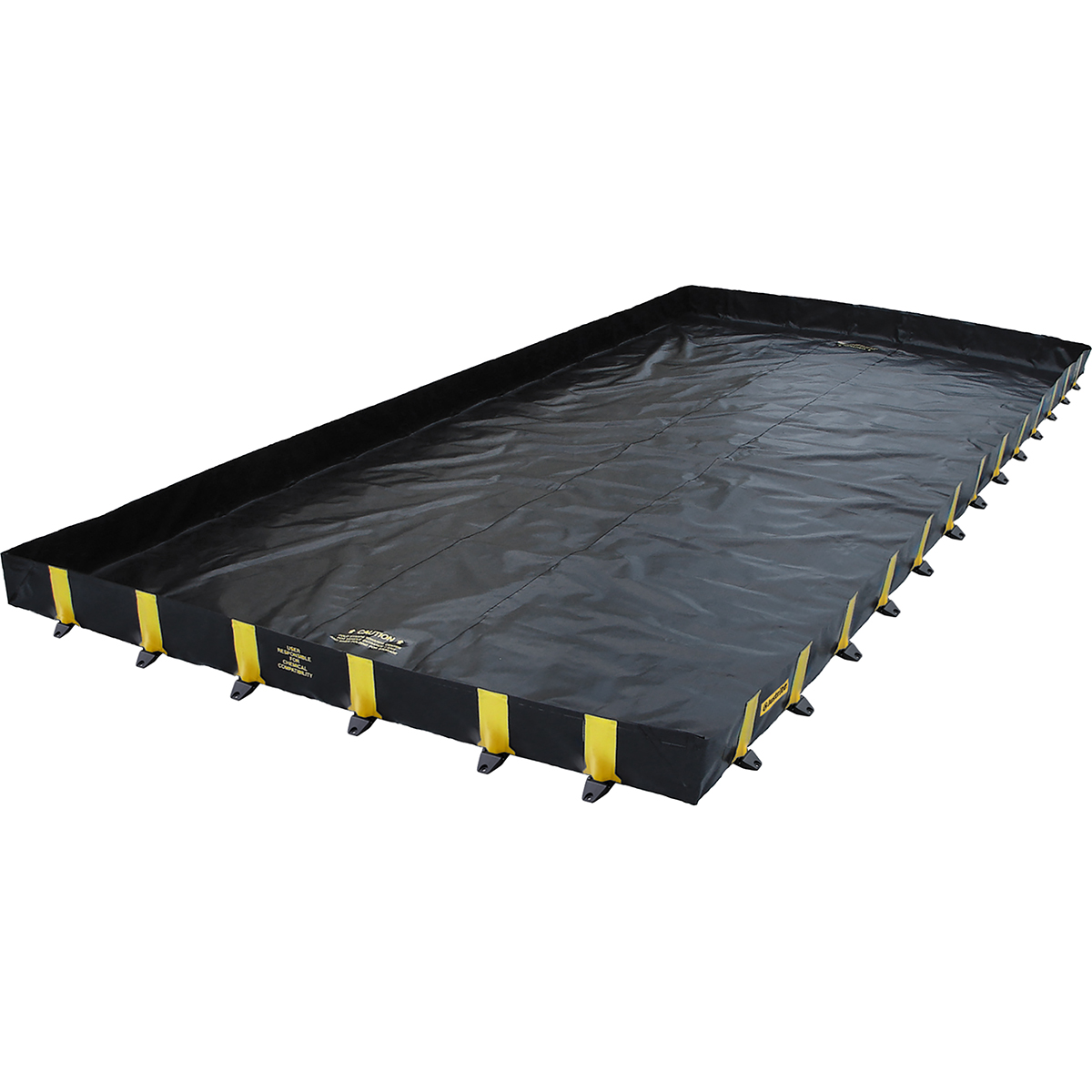

対 策屋外でのメンテナンス時は、

液体漏洩対策の準備をする

2003年に「土壌汚染対策防止法」が施行、2019年には「土壌汚染対策法の一部を改正する法律」が施行され、年々厳格化されている土壌汚染対策。

液体の出るメンテナンスではブルーシートを用いることがありますが、ブルーシートでは液体の染み出しは防止できますが、液体が外へ漏れ出ることは防げません。

屋外でメンテナンスを行う際は、オイルパンや液体をプールできる場所でメンテナンスを行い、確実に外部へ液体が漏れ出ない対策を行いましょう。

メンテナンスに使用できるオイルパンには、持ち運びのできるタイプもあるので、使用用途に合わせタイプを選び、土壌汚染を防ぐようにしましょう。